Verpackung

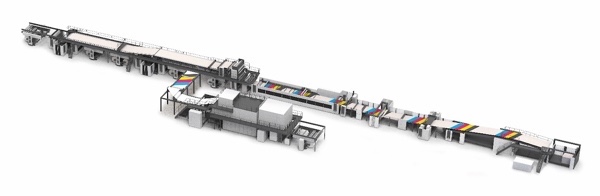

Weltweit erste Kombination einer CMYK Digitaldruckmaschine mit einer Wellpappenanlage

Dienstag 16. November 2021 - Im Juni 2021 realisierte BHS Corrugated beim Pilotkunden Schumacher Packaging Greven, Deutschland, das erste Mal, einen Kundenauftrag digital auf Wellpappenrohpapier zu drucken, welches in Echtzeit in die Wellpappenanlage eingeleitet und sofort zu digital bedruckten Wellpappenbögen verarbeitet wurde. Dies ist der schnellste Prozess von der Papierrolle zu bedruckter Wellpappe.

Projekthistorie

Seit den frühen 2000ern strebt BHS Corrugated nach der Vision, den Digitaldruck zu einem Bestandteil des Wellpappenherstellungsprozesses zu machen. Die Idee des „Inline Druckes“ war geboren. Die digitale Drucktechnologie für industrielle Anwendungen wurde verfolgt und Grundlagenforschung betrieben.2016 zeigten verschiedene Druckmaschinenhersteller auf der Leitmesse drupa, dass die Inkjet-Technologie für hochvolumige Anwendungen im Wellpappensegment bereit ist – Geschwindigkeit, Uptime und Arbeitsbreite sind in dieser Branche essenziell. Zur gleichen Zeit begann BHS Corrugated die operative Zusammenarbeit mit „Inca Digital Printers Ltd.“ mit Sitz in Cambridge, Großbritannien, um eine maßgeschneiderte Digitaldruckeinheit für die Anwendung von BHS Corrugated gemeinsam zu entwickeln. Diese Zusammenarbeit wurde in einem Rahmen mit einer formellen Vereinbarung mit der Muttergesellschaft von Inca, „SCREEN GP“ aus Japan, gegossen. Darüber hinaus hat BHS Corrugated ihre internen Ressourcen für das Digitaldruckprojekt aufgestockt, so dass das formelle Forschungs- und Entwicklungsprojekt ins Leben gerufen wurde. Im Jahr 2018 wurden die ersten Inhouse Drucke durchgeführt, gefolgt von der Inhouse-Abnahme durch den Pilotkunden im Juli 2020. Anschließend wurde die Maschine am Hauptsitz der BHS Corrugated in Weiherhammer demontiert, transportiert und beim Kunden wiederaufgebaut. Im Dezember 2020 wurde bereits wieder der erste Drucktest beim Pilotkunden – ein kleiner Weihnachtsbaum – erfolgreich durchgeführt.

Warum führt BHS Corrugated dieses Projekt durch?

Rückblickend war für BHS Corrugated klar, dass das Fortschreiten der Inkjet-Technologie eine einmalige Chance für das Unternehmen bietet, sein Portfolio zu diversifizieren und den Wandel der Drucktechnologie für Wellpappenfabriken mitzugestalten. Durch solche Entwicklungen ist BHS Corrugated gut auf das digitale Jahrzehnt vorbereitet, in das die Wellpappenbranche nun eintritt und welches eine Revolution im Druck, in Prozessen und im Maschinen-Layout in Wellpappenfabriken mit sich bringen wird. Diese Revolution für die Wellpappenindustrie ist vergleichbar mit der Erfindung des Buchdruckes durch Johannes Gutenberg.

BHS Corrugated plant das Angebot schneller, hochwertiger Lösungen und ist davon überzeugt, dass die Integration des Digitaldrucks in die Wellpappenherstellung – Inline – die überlegene Option sein wird und ihren Kunden große Vorteile verschaffen wird. In diesem Zusammenhang wird „Inline“ als RSR (Roll to printed Sheet in Real Time) bezeichnet. Bisher gibt es im Wellpappensegment Digitale Drucklösungen vor dem Prozess der Wellpappenherstellung (Preprint) und nach der Wellpappenherstellung (Postprint). Mit RSR entwickelt BHS Corrugated eine Technologie, die zwei Prozessschritte kombiniert und sich deutlich von anderen Digitaldrucklösungen in der Wellpappenindustrie unterscheidet. Diese Technologie wird ein echter Game Changer werden.

Project Proof beim Pilotkunden: Inbetriebnahme und erster Druck

Ende 2020 wurde der RSR Printer an Schumacher Packaging für das Wellpappenwerk in Greven, Deutschland, geliefert. Schumacher Packaging und BHS Corrugated demontierten, transportierten, montierten und nahmen die Maschine am Kundenstandort in Betrieb. Vom Lösen der ersten Schraube bei BHS Corrugated bis zum ersten Testdruck vergingen trotz der COVID Pandemie nur 6 Monate. Dies unterstreicht die vertrauensvolle Zusammenarbeit der beiden Unternehmen. Im März 2021 wurde der erste Kundenauftrag im „Rolle zu Rolle“ Modus (Preprint) gedruckt.

Erster Inline Druck beim Kunden

Im Juni 2021 fand die Premiere beim Pilotkunden Schumacher Packaging in Greven statt. Nach der erfolgreichen Inbetriebnahme der ersten Digitaldruckmaschine von BHS Corrugated wurde auch das erste Mal erfolgreich im RSR (Roll to printed Sheet in Real Time) Prozess „inline“ gedruckt: Ein Kundenauftrag wurde auf braunem Papier digital bedruckt, die bedruckte Bahn ohne Zwischenaufwicklung über Wendestangen in die Wellpappenanlage von BHS Corrugated eingeleitet und erfolgreich zu fertig digital bedruckten Wellpappenbögen verarbeitet. Der Formatzuschnitt im Trockenende der Wellpappenanlage erfolgte anhand vollvariablen digital aufgedruckten QR Codes, die durch die neuen Preprintsysteme „iCMC“ und „iLFS“ von BHS Corrugated verarbeitet wurden – die Ware dieser Testproduktion konnte auch bereits an den Endkunden ausgeliefert werden. Bei dieser Premiere erreichte man Geschwindigkeiten von bis zu 250 m/min. Dieses Ergebnis konnte bei weiteren Testläufen im Juli 2021 wenige Wochen später mehr als bestätigt werden. Hier wurde bei einer 5-stündigen ununterbrochenen Produktion bereits eine Spitzengeschwindigkeit von 300 m/min im RSR Prozess „inline“ erreicht, was zu einem Output von mehr als 30.000 qm/h verkaufsfähiger Wellpappe führte

Vorteile der RSR Technologie von BHS Corrugated

Die Vorteile des RSR Prozesses liegen auf der Hand: Die Rolle muss nicht mehr aufgerollt, zwischengelagert und transportiert werden. Der RSR Prozess erhöht damit die Flexibilität in der Produktion und verkürzt die Auftragsdurchlaufzeit in der gesamten Fabrik, da sich hier die bedruckten Aufträge nicht mehr in vordefinierter Reihenfolge und Lauflänge auf der Rolle befinden müssen. Stattdessen wird das Papier in Echtzeit und flexibel digital bedruckt und sofort zu fertigen Wellpappenbögen in gewünschter Stückzahl und nach aktueller Priorität verarbeitet. Björn Schumacher, CEO der Schumacher Packaging Gruppe, legt dar: „Mit RSR haben wir die Flexibilität, Design- und Mengenänderungen unserer Kunden bis zum letzten Moment zu berücksichtigen“.

Folglich sparen sich Kunden von BHS Corrugated unnötige Überproduktionen im Druck, wie sie beim klassischen Preprint üblich sind. Dies macht den RSR Inline-Prozess für kurze Auftragslauflängen deutlich effizienter. Druckgeschwindigkeiten von bis zu 300 m/min und Arbeitsbreiten von bis zu 2.800 mm ermöglichen eine für die Wellpappenindustrie notwendige hochvolumige Produktivität und die Flexibilität, Aufträge über die ganze Arbeitsbreite einer Wellpappenanlage zu verplanen. Diese Kennzahlen, gepaart mit den Prozessvorteilen, führen zu maximaler Produktivität, einer schnellen Time-to-Market und geringen Herstellkosten pro qm bedruckter Wellpappe. Damit ist der RSR Printer eines der Schlüsselelemente für die Umsetzung der Vision „Box Plant 2025“ von BHS Corrugated.

Ausblick

Die Beta Maschine, in die wesentliche Erfahrungen aus der Alpha-Maschine eingeflossen sind, befindet sich aktuell in der Konstruktionsphase. Die Serienfreigabe ist für das Jahr 2024 geplant. BHS Corrugated hat die Weichen für den revolutionären RSR Digitaldruck gestellt. Eine Entwicklung, die als revolutionäres Produkt für die Wellpappenbranche verfügbar sein wird.