Verpackung

Imageworx gelingt das Unmögliche

Donnerstag 22. Oktober 2020 - Auf den ersten Blick scheint eine Spezialisierung auf das Unmögliche nicht die beste Vorgehensweise für den Aufbau eines profitablen, langfristig bestehenden Unternehmens zu sein. Für das im US-Bundesstaat Pennsylvania angesiedelte Druckvorstufenunternehmen Imageworx ist dies jedoch eine Strategie, die sich seit mehr als zwei Jahrzehnten als überaus erfolgreich erweist.

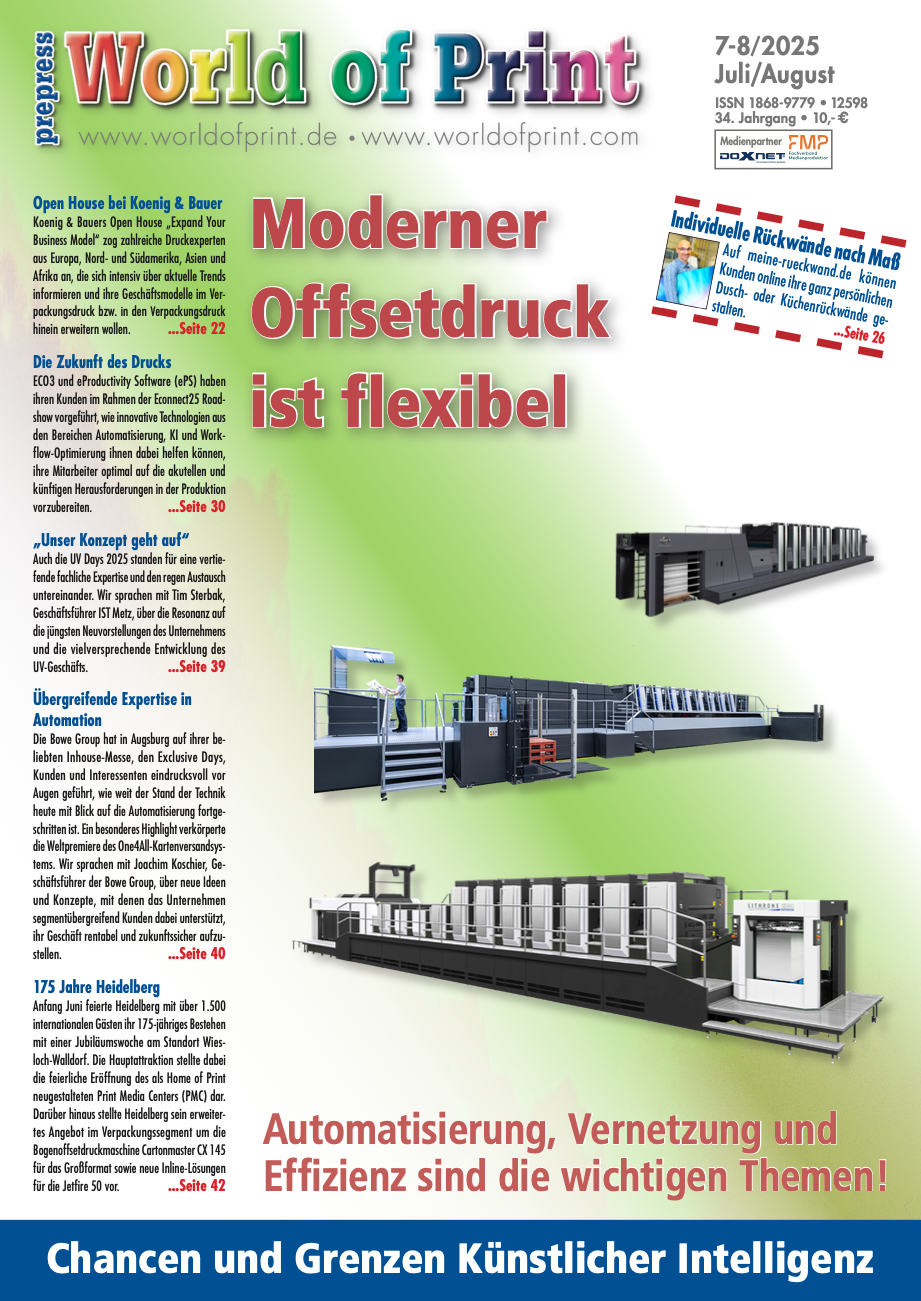

Um nachvollziehen zu können, wie sich das Erreichen des Unmöglichen darstellen kann, lohnt sich ein Blick auf Imageworx erfolgreichen Wettbewerbsbeitrag bei den von Miraclon veranstalteten Global Flexo Innovation Awards. Die „Zauberkunst“-Briefmarken waren aufgrund von zwei Pionierleistungen bemerkenswert: es handelte sich um die ersten Briefmarken der US-Post, die jemals im Flexodruck produziert wurden und um die ersten Marken, bei denen der mikrooptische 3D-Druck (Linsenraster-/Lentikulardruck) zum Einsatz kam. Drei der Briefmarken, die vom United States Postal Service und dem weltberühmten Zauberkünstler David Copperfield in Las Vegas vorgestellt wurden, zeigten animierte 3D-Effekte, darunter ein weißes Kaninchen, das aus einem Zylinder springt.

Technisch anspruchsvoll

Der Mikrolinsenrasterdruck ist auch unter idealen Bedingungen technisch anspruchsvoll und würde von vielen als Verfahren angesehen, das jenseits der Fähigkeiten des Flexodrucks liegt. Jeff Toepfer von Imageworx erklärt: „Die Herstellung von Druckvorlagen und Platten für die Verwendung mit Mikrolinsen ist ein extrem schwieriger Prozess, der höchste Präzision erfordert. Um die Auflösungsanforderungen für die Briefmarken zu erfüllen, mussten wir 139.500 Pixel der feinen versetzten Bildstreifen über die Bahnbreite ausgeben – und das mit perfekter 1:1-Pixelintegrität, um die Interferenzmuster zu produzieren, welche die Illusion der Bewegung erzeugen.“

Wie er weiter ausführt, ist Imageworx nach seinem besten Wissen derzeit das einzige Prepress-Unternehmen auf der Welt, das Druckvorstufenarbeiten für mikrooptische Linsenraster für die Produktion im Flexodruck anbietet. Er gibt auch der KODAK FLEXCEL NX Technologie die gebührende Anerkennung dafür: „Nichts anderes ist in der Lage, derart kleine Bilder auf einer Flexoplatte zu produzieren. Ohne FLEXCEL NX wäre unser Erfolg in der Mikrobebilderung sehr eingeschränkt. Es ist unglaublich.“

Professionelle Neugier

Wirft man über den siegreichen Wettbewerbsbeitrag hinaus einen Blick auf die Geschichte von Imageworx, ist es nicht überraschend, dass das Unternehmen erfolgreich ist. Bei Imageworx dreht sich alles um technische Design-Innovationen, die von dem inspiriert werden, was Jeff Toepfer als „ein hohes Niveau professioneller Neugier“ bezeichnet. „Wir arbeiten ständig an der Entwicklung neuer und der Verbesserung bestehender Technologien.“ Schon als Jeffs Vater Jerry Imageworx 1997 gründete, war die Unternehmensphilosophie darauf ausgerichtet, die Grenzen der Innovation stetig weiter zu verschieben. Würde man einem Kunden helfen, sein schwierigstes Projekt zu verwirklichen, würde man einen Kunden auf Lebenszeit gewinnen, so sein Credo.

Anfangs lieferte das Unternehmen Farbauszüge und Druckplatten für den indirekten Hochdruck (Trockenoffset) sowie für Schmalbahnanwendungen, doch heute macht die Produktion für den Flexodruck 90 % des Umsatzes aus. Der Schwerpunkt liegt jedoch nach wie vor auf dem anspruchsvollen qualitätsorientierten Marktsegment, das nach den Worten von Jeff Toepfer dank der Verbesserungen, welche die Flexotechnologie in den letzten Jahren erfahren hat, kontinuierlich wächst. „Was geschehen ist, war eher evolutionär statt revolutionär, dafür aber nicht weniger tiefgreifend. Alle Komponenten – Druckfarben, Rakeln, Rasterwalzen, das Montieren der Platten, Bebilderung, Platten und Druckmaschinen – haben sich stetig verbessert. Daher ist die Qualität kein Problem mehr, und der Flexodruck ist nun ein wirtschaftliches Druckverfahren der Wahl.“

Atemberaubende Qualität

Die von Imageworx erzielte Qualität ist wahrhaft atemberaubend. Das Unternehmen stellt Platten her, die Mikrotext in der Schriftgröße 1/4 Punkt und Bilder aufweisen können, die im 70er-Raster bei einem Rastertonwert von 0,2 % beginnen. Die von dem Unternehmen selbst entwickelte SERO HDM-Hybridrastertechnologie liefert perfekte, glatte Verläufe und einen erweiterten Tonwertumfang ohne durch Punktabrisse verursachte Kanten. Dies ermöglicht ein fast nicht wahrnehmbares Ausblenden der Tonwerte bis null und eliminiert die Notwendigkeit, einen minimalen Punkt in eigentlich nicht druckenden Bereichen beizubehalten, um den harten Abriss zu vermeiden, der bisher im Flexodruck üblich war. Neben dem 3D-Linsenrasterdruck haben diese Fähigkeiten neue Märkte wie den Sicherheitsdruck eröffnet und im vierfarbigen Druck eine außerordentliche Qualität ermöglicht.

Die erwähnte „professionelle Neugier“ bedeutet auch, dass Imageworx nicht darauf wartet, dass neue Märkte und Anwendungen an die Tür klopfen, vielmehr ist die hauseigene F&E-Abteilung proaktiv auf der Suche nach Märkten, die aller Wahrscheinlichkeit nach von der ausgefeilten Flexotechnologie des Unternehmens profitieren können. Der nächste Schritt ist, die Anforderungen des jeweiligen Marktes zu bestimmen, ein passendes Produkt zu entwickeln und es dann zu testen und zu perfektionieren.

Für Drucktests arbeitet Imageworx mit dem Flexodruckmaschinenherstelller MPS zusammen und nutzte dafür schon die MPS-Demoeinrichtung in Green Bay, Wisconsin. „Die Nagelprobe für jede neue Idee erfolgt auf der Druckmaschine“, sagt Jeff Toepfer, „denn es ist wichtig zu verstehen, was im Druck geschieht. Die Zauberkunst-Briefmarken geben dafür ein gutes Beispiel: bei produktionsvorbereitenden Tests, die wir bei MPS durchführten, konnte der Auftrag erfolgreich mit der vom Kunden verlangten Geschwindigkeit von über 76 m/min gedruckt werden.“

Eine Flexo-Zukunft für flexible Verpackungen

Mit Blick in die Zukunft geht Jeff Toepfer davon aus, dass sich die rasche Expansion von Imageworx in neue Märkte und Anwendungen fortsetzen wird, da der Flexodruck laufend dem Offset- und Tiefdruck Aufträge abnimmt. „Ein starker Trend im Breitbahnmarkt ist die Abkehr von der kostenintensiveren Tiefdrucktechnologie.“

Er fügt hinzu, dass Imageworks jetzt vor diesem Hintergrund in den Sektor der flexiblen Verpackungen vordringt. „Binnen weniger Jahre haben wir ein starkes Wachstum bei flexiblen Verpackungen erfahren, und mittlerweile machen sie rund 35 % unserer Aufträge aus. Dabei handelt es sich hauptsächlich um Schrumpffolien- und Beutelmaterialien für Konsumgüter.“

Er führt diesen Erfolg auf die Kombination von KODAK FLEXCEL NX und SERO HDM zurück. „Breitbahndrucker haben häufig damit zu kämpfen, Hochlichtpunkte zu reproduzieren. SERO HDM und FLEXCEL NX ermöglichen die hochauflösende Bebilderung und fein abgestimmte, mikroskopische Punktstrukturen, die den Farbraum im Flexodruck vergrößern, indem sie für eine gleichmäßigere Differenzierung von Hochlichtpunkten sorgen. Wir sind in der Lage, die idealen Punktstrukturen auf den Platten festzulegen, sodass erstklassige Druckergebnisse bei Kleinauflagen erzielt werden. Wir können auch separate Rasteralgorithmen anwenden, welche die Punktstabilität bei hohen Auflagen aufrechterhalten, selbst wenn sie eine Million Überrollungen überschreiten.

Toepfer verweist auch darauf, dass die Produktivität ansteigt. „Die erzielbare Druckgeschwindigkeit ist ein wesentliches Kaufkriterium bei Druckvorstufenleistungen und Platten für flexible Verpackungen. SERO HDM und FLEXCEL NX haben es manchen unserer Kunden ermöglicht, die Druckgeschwindigkeit um bis zu 152 m/min zu steigern.“

Konkreter Beweis für die Zuversicht

Der kürzlich erfolgte Umzug des Unternehmens an einen neuen Standort mit fast 3.000 Quadratmeter Nutzfläche ist ein konkreter Beweis für diese Zuversicht, die darauf beruht, was Jeff Toepfer als die überwältigende ökonomische Logik bezeichnet, welche zugunsten des Flexodrucks arbeitet. In dem neuen Betrieb wurde auch ein Flexo Excellence Center eingerichtet, in dem eine MPS-Druckmaschine für die Durchführung von Tests vor Ort zur Verfügung steht, sodass künftig Testergebnisse schneller vorliegen und die Entwicklung beschleunigt wird. „Wenn ich gefragt werde, ob es unsere Strategie ist, Kunden zur Verlagerung von Aufträgen in den Flexodruck zu überreden, antworte ich, dass wir das nicht nötig haben. Wir setzen uns natürlich für den Flexodruck ein und verteilen Druckmuster, welche die Qualität verdeutlichen, die das Verfahren bei kniffligen Bildern erzielt, aber in der letztendlichen Analyse kommt man an der wirtschaftlichen Realität nicht vorbei – Flexo ist eine wirtschaftlichere Technologie für den Endanwender und eine, die keine Kompromisse bei der Qualität mehr erfordert.“

„Die Marktakzeptanz mag langsamer zunehmen, als wir es gerne hätten, aber wenn sich der Einkäufer im Druck auskennt und entsprechend erfahren ist, werden früher oder später alle Druckaufträge in dem Verfahren produziert, das dem jeweiligen Auftrag am meisten nützt. Wenn jemand 2.000 Etiketten braucht, ist es wahrscheinlich ein Digitaldruckauftrag; wenn es zwei Millionen sind, kommt der Flexodruck ins Spiel; bei 200 Millionen kommt möglicherweise der Tiefdruck zum Zug. Die Druckqualität ist nicht die Frage, es sind wirtschaftliche Erwägungen, die Kaufentscheidungen bestimmen. Wir werden dies durch den Nutzen, den der Flexodruck bietet, überwinden.“

Er erwartet auch, dass die Maschinen-Investitionszyklen bei Druckereien und Verpackungsproduzenten dem Flexodruckin die Hände spielen. „Ältere Produktionsanlagen werden durch neue Technologie ersetzt, die einen besseren Passer, konstantere Druckergebnisse und einfacheres Einrichten bietet. Insgesamt ist es nur eine Frage der Zeit, bis die Entscheidung zur Ablösung von Offset- und Tiefdrucktechnik durch relevantere Produkte offenkundig und unvermeidlich wird.“